РАЗВИТИЕ ФЛОАТ-ПРОЦЕССА ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА

В.И. Кондрашов, Е.В. Файнберг, В.С. Безлюдная

ОАО "Саратовский институт стекла"

В 60-х годах во многих странах началась разработка технологического процесса производства листового стекла на основе нового способа формования с применением ванны с расплавленным металлом для огневой полировки поверхности стекла. Использование этого способа предполагало резко улучшить качество стекла по оптическим показателям, повысить производительность установок при одновременном снижении затрат на выработку стекла.

Основой этих разработок была новая принципиальная идея, изложенная в 1902 и 1905 гг. в патентах американских изобретателей X. Хила и X. Хичкока.

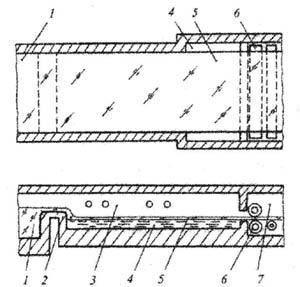

Согласно этой идее, производство листового и плоского стекла любой желаемой толщины в форме непрерывной ленты осуществляется посредством выливания расплавленной стекломассы из стекловаренной печи в смежную с ней емкость, содержащую расплавленный материал с большим удельным весом, чем стекло. В результате этого стекломасса растекается и в виде непрерывной ленты плывет по поверхности расплавленного металла, затем снимается с него и направляется в печь отжига (рис.1).

В 1952 г. начала исследования по получению непрерывной ленты стекла на расплаве металла английская фирма "Пилкингтон", и после 7 лет экспериментальных, полупромышленных и промышленных работ с затратой больших средств была получена качественная продукция. В январе 1959 г. фирма объявила миру о своей разработке нового промышленного процесса и положила начало стремительному росту производства высококачественного стекла.

С 1959 г. получили развитие научно-исследовательские работы в СССР по разработке отечественных установок для выработки флоат-стекла. В том же году был организован Саратовский филиал Государственного института стекла, одной из задач которого было создание независимого флоат-процесса.

После выполнения комплекса научных исследований, экспериментальных и опытно-конструкторских работ на лабораторных стендах и непрерывных установках в 1969 г. был создан способ двухстадийного формования (а.с. СССР 230393, 556593; пат. США 4081260) и пущена в эксплуатацию экспериментальная линия выработки флоат-стекла (ЭПКС-4000), давшая первую товарную продукцию.

Одновременно в этом же направлении проводились работы на Украине на заводе "Автостекло" (г.Константиновка), где были впоследствии введены в эксплуатацию три флоат-установки. Первые две линии - ТПС-1500 и ТПС-3000 с шириной ленты соответственно 1500 и 3000 мм - позволяли выпускать полированное стекло толщиной 6-7 мм.

Рис.1. Способ формирования стекла на расплавке металла американский изобретатель Х. Хила и Х. Хичкока.

1 - жидкая стекломасса; 2 - сливной порог; 3 - нагревательная камера (ванна); 4 - расплав металла; 5 - лента стекла; 6 - вытягивающие ролики; 7 - печь отжига

Третья была специализированной линией для производства стекла толщиной от 6 до 20 мм, спроектированной ПКБ ГИСа с использованием авторских свидетельств завода "Автостекло".

В 1974 г. американская фирма "Пи-Пи-Джи Индастриз" запатентовала свой способ производства флоат-стекла (пат. США 3843346), отличный от способов Пилкингтона и Саратовского института. Он был реализован на ряде флоат-линий и также признан независимым.

Таким образом, известны три принципиально различающихся флоат-способа производства стекла.

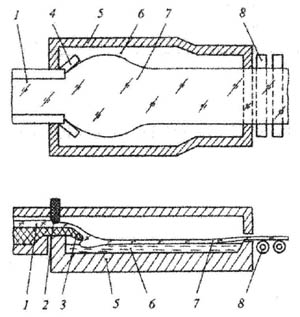

В способе фирмы "Пилкинггон" подача стекломассы из стекловаренной печи в ванну расплава осуществляется методом свободного слива по узкому лотку, отстоящему от поверхности олова на некотором расстоянии. Отформованная лента стекла выводится из ванны расплава на первый вал печи отжига (шлаковой камеры) с температурой 600-6150С и поднимается над выходным порогом (с перегибом ленты), уровень олова в ванне ниже уровня порога на 8-10 мм (рис.2).

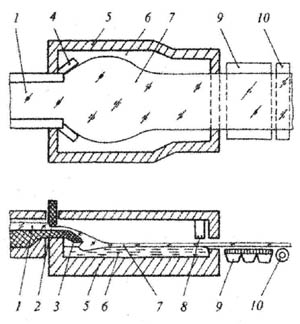

По способу двухстадийного формования, разработанному Саратовским институтом, лента стекла выходит из ванны расплава без перегиба на газовоздушную опору (подушку) при температуре более 6500С (рис. 3). При этом уровень олова в ванне выше уровня порога на 2-3 мм, что достигается за счет применения электромагнитных индукторов, также разработанных институтом (а.с. СССР 248917, 392674). На газовоздушной подушке происходит вторая стадия формования ленты, где она охлаждается. При этом обеспечивается окончательная фиксация ее геометрической формы, после чего лента передается на приемные валы печи отжига.

Преимуществом двухстадийного способа формования является возможность передачи ленты стекла на приемные валы печи отжига с более низкой температурой (570-5800С), что ниже на 20-350С, чем в процессе фирмы "Пилкингтон", и более надежно обеспечивает сохранность нижней поверхности. Что касается процессов восстановления оксидов олова, то поскольку температура олова в выходной части ванны расплава выше примерно на 500С и составляет около 6500С, процессы восстановления оксидов олова идут интенсивнее, и тем самым повышается качество нижней поверхности ленты стекла.

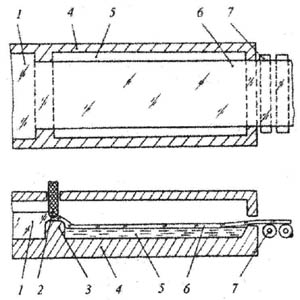

Способ производства флоат-стекла, разработанный фирмой "Пи-Пи-Джи Индастриз", отличается от способов фирмы "Пилкингтон" и Саратовского института стекла узлом слива стекломассы из стекловаренной печи в ванну расплава. Этот способ предусматривает подачу стекломассы из печи в ванну расплава в виде горизонтального слоя на поверхность расплава металла на том же уровне, что и передаваемый слой (рис. 4). Использование данного способа позволяет вырабатывать ленту стекла без растекания в "лужу", т.е. без нарушения ламинарности слоев подаваемой стекломассы, что обеспечивает получение стекла (как толстых, так и тонких номиналов) с высокими оптическими показателями.

В процессе создания своего независимого способа в Саратовском институте стекла в 1964-1966 гг. был выполнен большой объем научных исследований по флоат-процессу. Одновременно в институте проектировались, строились лабораторные стенды и непрерывные установки, на которых выпускалась лента шириной от 150 до 600 мм. До конца 1966 г. было построено четыре пилотные установки, на которых изучались процессы формования стекла, взаимодействие стекла с оловом и защитной атмосферой. Стекломасса в этих и последующих установках подавалась по лотку, отстоящему от поверхности олова на некотором расстоянии.

В 1965-1966 гг. было предложено использовать газовоздушную подушку (рис. 5) как вторую стадию формования (охлаждения) перед выводом ленты на валы печи отжига.

Рис.2. Способ получения флоат-стекла, разработанный фирмой "Пилкингтон".

1 - жидкая стекломасса; 2 - дозирующий шибер; 3 - сливной лоток; 4 - рестрикторы; 5 - ванна расплава; 6 - расплав олова; 7 - лента стекла; 8 - приемные валы шлаковой камеры

Рис.3. Способ формирования флоат-стекла, разработанный Саратовским институтом стекла.

1 - жидкая стекломасса; 2 - дозирующий шибер; 3 - сливной лоток; 4 - рестрикторы; 5 - ванна расплава; 6 - расплав олова; 7 - лента стекла; 8 - индуктор; 9 - газовоздушная подушка; 10 - приемные валы печи отжига

Рис.4. Способ получения флоат-стекла разработанный фирмой "Пи-Пи-Джи Индастриз".

1 - жидкая стекломасса; 2 - дозирующий шибер; 3 - сливной порог; 4 - ванна расплава; 5 -расплав олова; 6 - лента стекла; 7 - приемные валы шлаковой камеры

Первоначально уровень олова в ванне расплава поддерживался за счет перелива олова через порог с последующим перекачиванием его в ванну расплава.

Отработанные технологические параметры и конструктивные решения легли в основу технического задания на проектирование экспериментальной линии ЭПКС-4000, рассчитанной на производство ленты шириной до 1,2 м (в чистом виде). Эта линия многократно реконструировалась, и на ней проводилось полупромышленное освоение технологии и оборудования двухстадийного способа формования, в том числе были отработаны система индукторов для поддержания повышенного уровня олова, конструкция газовоздушной подушки в двух вариантах (прямоточной и циркуляционного типов).

Первая ванна расплава была длиной 15 м, в настоящее время она увеличена до 30 м. На линии вырабатывается стекло различных толщин при ширине до 1600-1800 мм (в чистом виде). В 1978-1981 гг. линия ЭПКС-4000 была реконструирована: головная часть ванны расширена с 2400 до 4300 мм, узкая часть - с 1800 до 3400 мм, установлена циркуляционная газовоздушная подушка, в ванне расплава размещены преграды по олову для регулирования его потоков. Производительность линии возросла до 100-110 т/сут с годовым объемом выпуска продукции 2-3 млн. м.

Рис.5. Газовоздушная подушка.

Рис.6. Линия двухстадийного формования.

/"Стекло и керамика", 2000, №6, стр.11-14/

К настоящему времени на линии отработаны технологии и налажен выпуск товарной продукции широкого ассортимента:

- окрашенного в массе флоат-стекла толщиной от 2 до 12 мм бронзового, серого, зеленовато-голубого, розового и янтарного цветов разной степени насыщенности с заданными светотеплозащитными свойствами;

- архитектурно-строительного флоат-стекла "Метелица" и "Метелица-блюз" с декорированной поверхностью в виде хаотически чередующихся глянцевых и матовых участков, "Ритм" с волнообразной поверхностью с различной высотой волн и интервалами между ними, электрохимически обработанного стекла с повышенной химической стойкостью.

В период эксплуатации с 1969 до 1973 гг., т.е. до пуска первой промышленной линии ЛДФ-5000 на Саратовском заводе технического стекла, на линии ЭПКС-4000 прошли испытания технические решения, которые впоследствии использовались на всех промышленных линиях, построенных по способу двухстадийного формования (рис.6).

Линия ЭПКС-4000, по сути, явилась первой в мировой практике промышленной мини-линией, на основе которой Саратовский институт стекла разработал ряд мини-линий с диапазоном ширины ленты от 1300 мм (Лисичанский завод "Пролетарий") до 2600 мм (проект, г. Алма-Ата) и производительностью от 150 до 250 т/сут.

Всего по методу двухстадийного формования было спроектировано и построено восемь линий, из которых в настоящее время работают шесть. Из них две линии - ЛДФ-5000 (Саратовский завод технического стекла) и П-ЛДФ-5000 (ПО "Салаватстекло") с шириной ленты до 3200 мм - спроектированы ПКБ ГИСа по техническому заданию Саратовского института стекла, а остальные являются мини-линиями и полностью спроектированы институтом, включая ванну расплава, печи отжига и оборудование для концевых операций.

Первая линия (ЛДФ-5000) была пущена на Саратовском заводе в ноябре 1973 г., вторая (П-ЛДФ-5000) - в 1975 г. на ПО "Салаватстекло".

Саратовский институт стекла участвовал в пуске и наладке всех линий ЛДФ. Вот основные этапы этой работы:

ЛДФ-5000 Саратовского завода - пуск линии, освоение технологии производства стекла толщиной 5 - 6 мм методом прямого вытягивания, отладка работы системы газовоздушной подушки и индукторов;

ЛДФ-2 Саратовского завода - отработка технологии производства утоненного стекла толщиной 4-5 мм с помощью гусеничных утоняющих машин, отработка технологии производства стекла "Метелица", наладка рециркуляционной газовоздушной подушки;

ЛДФ-3,4 Саратовского завода - отработка технологии производства тонкого стекла (3-5 мм) с помощью утоняющих машин гусеничного типа;

ЛДФ-5,6 Саратовского завода - отладка технологии производства стекла толщиной 3 мм с использованием рассекателей потоков олова;

П-ЛДФ-5000 ПО "Салаватстекло" - проведение полного комплекса работ по пуску линии, отладке технологии производства стекла толщиной 3-6 мм, отладке системы индукторов и параметров газовоздушной подушки;

ЛДФ Лисичанского завода "Пролетарий" - осуществление полного комплекса работ по выработке стекла всех толщин, отладка системы работы индукторов и газовоздушной подушки.

Таким образом, двухстадийный способ формования был осуществлен как на крупнотоннажных линиях, так и на мини-линиях.

В настоящее время по этому способу работает только линия П-ЛДФ-5000 Салаватского завода, и она выпускает наиболее качественное стекло из всех отечественных линий.

Помимо линий ЛДФ институт принимал участие в разработке технической документации на создание флоат-линий, вводе в эксплуатацию и отладке режимов их работы на Салаватском, Лисичанском, Кувасайском, Токмакском и Гомельском стекольных заводах.

Саратовским институтом стекла накоплен более чем тридцатилетний опыт создания и освоения производства листового стекла на расплаве металла, который положен в основу разработок нового поколения флоат-линий, предназначенных удовлетворить возрастающие потребности России и стран СНГ в высококачественном бесцветном, архитектурно-строительном и специальном стекле с покрытиями, обеспечивающими требуемые функциональные свойства.

|